無塵室除污標準一次掌握|BELFOR跨產業清潔實務分享與規劃建議

在高潔淨要求的產業領域,如半導體、光電與醫藥製造,無塵室的存在並不僅是為了「乾淨」而已,而是為了確保每一項製程都能在最穩定的環境中精準執行。從微米級的粒子污染,到機台內部的化學殘留,任何一處疏忽,都可能成為造成報廢、延誤甚至製程異常的關鍵破口。因此,如何有效進行無塵室污染管理與除污作業,已成為產線營運管理者的核心課題。

BELFOR 長年協助各類高科技產線進行潔淨作業與污染控制,累積豐富的跨產業實務經驗,並依據 ISO 14644 與 SEMI S12 等國際標準,提供符合現場條件的客製化清潔規劃。以下將深入解析無塵室的污染來源、常見問題、清潔誤區與規劃建議,並透過實務案例分享,協助您建立更周全的潔淨維運機制,強化場域的製程可靠性與長期競爭力。

文章目錄

- 無塵室在半導體製程的角色與風險控管

- 潔淨標準怎麼選?ISO vs SEMI 的實務整合關鍵

- 清潔作業中常見問題與誤區

- BELFOR 實務案例分享:光電、醫藥與半導體場域

- 無塵室清潔作業規劃與建議周期

- 立即與 BELFOR 聯繫,完善您的製程污染風險控管

無塵室在半導體製程的角色與風險控管

什麼是無塵室?- 潔淨製程的起點

無塵室(Cleanroom)是專門設計的環境,旨在控制空氣中微粒的濃度,以便在高度潔淨的條件下進行製造和實驗,它不只是限制微粒濃度的工作空間,更是一套結合設備、流程、人員行為與空氣系統的嚴密控制體系。在半導體製程中,無塵室的主要功能是防止灰塵、微生物、化學揮發物等污染物進入生產過程,從而降低污染干擾風險並強化製程環境條件控制。根據美國聯邦標準209和國際標準ISO 14644,各類無塵室根據空氣中的懸浮粒子數量被劃分為不同的等級,可供應不同潔淨度要求的製程環境。

污染從哪來?你可能忽略的風險因子

根據貝爾富長期實務經驗與客戶服務紀錄,無塵室內污染源主要可歸納為以下幾類:

- 人員:人員進入無塵室時,身上可能攜帶的微粒和化學物質,包括皮屑、汗水等,都是潛在的污染源。

- 設備與耗材:設備內部磨損釋出的微粒、機構運作所產生的機械塵、未經處理的原料釋放出之揮發物,亦會對環境造成污染。

- 空調與氣流控制失效:HVAC系統若未定期檢修,或 HEPA濾網飽和未更換,會導致污染擴散風險增加。

- 災害或突發狀況:如化學品洩漏、微小火災或靜電放電事件,往往會留下肉眼難辨認的化學與微粒殘留物,進而增加污染風險。

這些污染物若未即時清除,可能造成設備損壞、產品報廢,甚至大幅延誤交期,進而導致重大的經濟損失。

為什麼無塵室重要?對產品品質的影響

無塵室在半導體生產中的重要性不言而喻。製程中的任何微小污染都可能引發一系列問題,最後導致產品缺陷或生產線停滯。透過無塵室的控制,可以實現以下目標:

- 提高產品品質:無塵室內的清潔環境能有效降低產品在製造過程中的缺陷率,從而提升產品的整體品質。

- 減少製程中斷:穩定的無塵室環境能減少因污染導致的生產中斷,降低生產成本與時間浪費。

- 增強設備壽命:有效的污染控制措施可以延長設備的使用壽命,降低維護和更換的頻率。

- 營運與信譽損失:若污染影響到客戶端品質,可能導致合約違約、聲譽受損。

在半導體產業中,無塵室不僅是一個物理環境,更是一個保障製程效率與產品品質的關鍵因素。通過嚴謹的污染監控與控制,無塵室有效地塑造出一個穩定可靠的生產環境。

潔淨標準怎麼選?ISO vs SEMI 的實務整合關鍵

在無塵室的污染風險控管中,「潔淨度標準的選擇與應用」是建立製程穩定性的重要環節。尤其對半導體產線而言,如何在不同國際規範中精準對接實務需求,是技術導入與污染管理成功與否的關鍵之一。以下將從兩大主流標準──ISO 14644 系列與SEMI S 系列出發,解析潔淨分級邏輯、技術差異與導入建議。

ISO:以微粒濃度為核心的空間級距評估方式

根據 ISO 14644-1 標準,無塵室的潔淨度分級是透過測量每立方米內的微粒數量來界定的。這些微粒被分類為不同大小,例如 0.1μm、0.2μm、0.5μm 等。每一個級別都有對應的微粒數量限制,數字越小,潔淨度越高。例如,ISO Class 1 代表每立方米最多允許 10 個 0.1μm 或更大粒子的攜帶,而 ISO Class 5 則最多允許 3,520 個 0.5μm 或更大的粒子。ISO 系統具備高度國際通用性,適用於對粒徑控制精度要求極高的產線環境,並可作為無塵室日常維運與稽核依據。

SEMI:針對設備環境與操作條件延伸的工程應用指南

SEMI(Semiconductor Equipment and Materials International)標準則聚焦於半導體專業設備與材料使用下的潔淨控制情境,不僅涵蓋微粒管理,也延伸至設備操作過程中潛在霧化、異物逸散與交叉污染源的預防管理。例如《SEMI S12》明確要求:

- 對微粒排放來源進行定性與量測

- 強調設備整體設計對潔淨控制的影響

- 載明維護後需重新檢測微粒逸散水平

這類標準提供企業在導入污染控制作業時,除了空間潔淨度,還能針對特定製程設備的運作行為進行系統化風險識別與對策規劃。

實務整合建議:從評估到落地執行的三步策略

在 BELFOR 實務經驗中,多數無塵室客戶會面臨 ISO 與 SEMI 標準混合應用的情境。建議依下列三步驟,落實標準整合與潔淨管理優化:

- 交叉比對製程風險與產線特性:先依實際製程需求與設備設計,決定優先對應的標準類型。

- 強化內部教育訓練與稽核機制:定期針對員工進行污染評估邏輯、潔淨操作規範的實務培訓,減少因人為疏失造成的污染事件。

- 導入雙規整合監測機制:結合 ISO 的懸浮粒子監測與 SEMI 的設備源頭管控,從空間與設備雙軸掌握污染風險,有效強化製程穩定性。

清潔作業中常見問題與誤區

在無塵室的清潔作業中,許多潛在誤區若未被妥善管理,不僅會削弱潔淨環境的效能,也可能對製程穩定性構成風險。以下整理幾項常見挑戰與建議對應作法,協助第一線人員與管理者優化作業流程。

無塵室除污常見問題

Q1:清潔頻率未依實況調整

在高潔淨要求的半導體製程中,若未根據生產節奏、污染評估或設備運轉頻率動態調整清潔週期,容易造成微粒累積、交叉污染風險升高。建議定期進行污染程度記錄與風險分級,搭配現場操作條件,制定週期性與階段性清潔計畫,並納入預防性維護策略。

Q2:選用不適用之清洗劑或清潔用品

常見問題包括選用對元件材質不相容的清洗劑,或使用非低揮發、非低殘留的溶劑,導致表面殘留、材料劣化或產生次生污染。清潔作業須選用經專業驗證、符合 ISO 14644 或 SEMI S12 潔淨標準之清洗配方,並根據設備材質與污染物性質由工程團隊提供清洗建議。

Q3:清潔流程標準未落實或執行不一致

無塵室的清潔流程需要標準化,但實際執行中常出現人員依據個人習慣隨意調整的情況。未能依據標準流程進行清潔,可能導致清潔效果不佳,甚至造成交叉污染。建議建立書面化清洗 SOP,定期安排人員訓練與現場稽核,並透過流程記錄與回溯機制強化清潔一致性。

Q4:忽略設備內部與細部區域清潔

部分作業僅針對設備外部進行清理,卻忽略機構內部關鍵部位的微粒沉積與污染物附著,如真空腔體內壁、導管連接處、熱交換單元等。應依照污染風險等級,規劃拆卸級別的清潔範圍與頻率,搭配貝爾富所提供之整機精密除污方案,強化整體潔淨管理效益。

Q5:缺乏污染狀態的量測與追蹤

過度依賴主觀認識而不進行定量的污染檢測,將使無法真實評估無塵室的狀態。建議導入系統化污染診斷流程,透過表面微粒分析、潔淨度監測與除污效果驗證報告,協助現場快速修正流程盲點與提升污染控制效率。

BELFOR 實務案例分享:光電、醫藥與半導體場域

光電產線污染控制:針對微粒與化學污染的完整清洗對策

在光電產線中,污染源多樣且複雜,主要包括設備表面的微粒、化學揮發物及人員進出的污染。這些微小污染物不僅影響產品的良率,還可能導致更嚴重的生產故障。

BELFOR 曾於 LCD 廠區進行無塵室內部污染控制專案,依據污染源判別結果,採取包含局部拆解、定點包覆與精密手工清洗等策略,有效移除微粒與有機殘留。同時搭配區域微粒偵測紀錄與分區控管報告,協助客戶建立污染防範 SOP,強化生產穩定性。

醫藥無菌空間污染清除:強化微粒與生物性污染物管控

BELFOR 亦曾受託處理 GMP 等級藥品製造廠房的污染風險管控。因應藥品廠房對無菌環境之高標準,BELFOR 團隊依據 ISO Class 5 級別要求,採用多階段去污程序,並依場域特性設置 HEPA 過濾再循環裝置,於災後提供「污染源鑑別—精密清洗—潔淨度驗證—文件建檔」全流程服務。針對如包裝室、調劑區等高敏感區域,進行重點復原作業,避免藥品生產受到交叉污染影響。

半導體製程關鍵設備:清洗後重啟驗證流程實例

在半導體廠區,BELFOR 曾於特定機台因災害停機後,協助完成整機除污與製程恢復作業。此類場域包含高潔淨等級區域與極端微粒容許值,BELFOR 首先執行污染現況調查與前處理記錄,針對微粒、有機物與金屬離子進行分項清除,並採用高純度去離子水搭配真空乾燥程序,避免水痕與靜電附著。於主清洗完成後執行完整 QC 驗證流程(含導電性量測與顯微觀察),並依 SEMI S12 標準製作報告文件,供客戶內部系統存查。

無塵室清潔作業規劃與建議周期

強化控制的關鍵:週期性規劃 × 專業導入 × 污染風險並行管理

在無塵室維運中,清潔作業不僅僅是日常維護項目,更是確保產品良率與設備穩定運作的基礎。BELFOR 長年協助光電、醫藥與半導體客戶,制訂客製化的清潔週期與污染控管策略,以下將從三大構面說明如何建立有效的無塵室清潔規劃。

三大核心考量:頻率 × 工具 × 人員

- 清潔頻率設定

清潔頻率應依無塵室的潔淨等級與實際應用場景來規劃。例如,在對微粒極度敏感的高潔淨應用之 ISO Class 1 無塵室,其清潔頻率通常需要 每日擦拭作業區、每週清潔機台、每月檢查並清理天花板濾網;反之,對污染容忍度較高的 ISO Class 7~8 倉儲級別無塵室,則可延長至 雙週或每月清潔一次。BELFOR 團隊會依據污染熱點與現場運作需求動態調整清潔頻率,兼顧成本與效益。

- 專用清潔材料與工具

BELFOR 所採用之清潔劑均為低 VOC 成分,符合 SEMI 與 ISO 相容性標準測試認證,不會損害設備材料表面,亦不殘留污染。工具則包含若有必要性之除污設備(如; 鷹架/剪刀車或梯子、無塵室專用乾濕兩用吸塵器、工業級除濕機、高壓清洗機、乾冰機等)、防靜電無塵布、不銹鋼工具車、微粒擦拭組、個人安全防護具等。

- 操作人員訓練與作業標準化

清潔作業人員皆須通過 BELFOR 內部訓練體系,熟悉不同 Class 等級區域之清潔邏輯(如:由上而下、由內而外),並落實步驟記錄與交叉檢核。

精密清潔流程設計:一步不漏的污染剔除策略

每一次清潔,皆應視為一次風險排除工程。BELFOR 制訂之標準清潔作業(SOP)涵蓋下列階段:

- 初期準備與區域清理

移除不必要物品,進行污染評估報告。

- 表面與設備擦拭清洗

依照區域分類(如機台外殼、操作盤、地面、天花板與管線等)使用專業配方清潔劑與無塵布擦拭作業。

- 重污染區精度清潔

針對 HVAC 出風口、工具壁面、設備死角進行局部強化去污。

- 潔淨度驗證與記錄

使用微粒計數器與 ATP 檢測儀器記錄前後差異,作為品質保證依據。

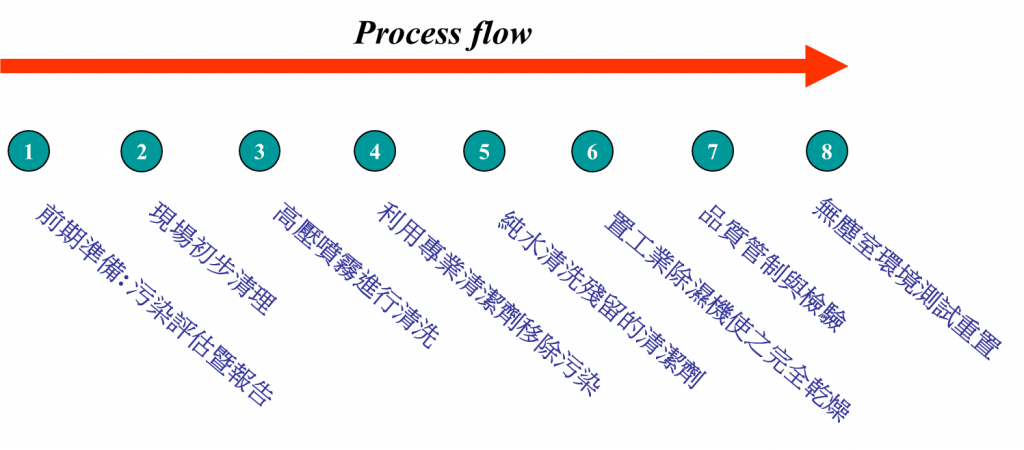

無塵室清潔作業的步驟簡易流程圖

立即與 BELFOR 聯繫,完善您的製程污染風險控管

如果您正在尋求一位熟悉無塵室環境、具備實績的清潔與除污合作夥伴,BELFOR 提供完整符合 SEMI S12 與 ISO 標準的解決方案,涵蓋設備除污、污染控制、清潔作業規劃與復原服務。我們具備跨國經驗與全天候服務支援,能協助您強化製程潔淨度,提升生產品質穩定性與場域韌性。

歡迎透過 BELFOR 官方網站或 24 小時服務專線 +886 2 2620 1200 與我們聯繫,讓我們為您的產線提供更安心、專業且可持續的潔淨維護支持。